|

车刀安装情况的好坏直接影响到被加工零件的尺寸精度和表面粗糙度,如果我们不注意车刀的正确安装,就会降低切削效果,甚至损坏刀具和工件。

1.车刀装夹的基本要求

(1)车刀不能伸出刀架太长,在满足车削的情况下,尽可能伸出短些。因为车刀伸出过长,刀杆刚性相对减弱,容易产生振动,使车出的工件表面光洁度差。一般车刀伸出的长度不超过刀杆厚度的2倍。切槽刀车刀伸出的长度比槽深多2~3mm。 切断刀车刀伸出的长度比工件壁厚多2~3mm。

(2)车刀刀尖应对准工件的中心。车刀安装得过高或过低都会引起车刀角度的变化而影响正常切削。

(3)车刀刀杆应与车床主轴轴线垂直 。

(4)装车刀用的垫片要平整,尽可能地用厚垫片以减少片数,一般只用2~3片。如垫刀片的片数太多或不平整,会使车刀产生振动,影响切削。各垫片应垫在在刀杆正下方,前端与刀座边缘齐。

(5)装上车刀后,要紧固刀架螺钉,一般要紧固两个螺钉。紧固时,应使用专用扳手轮换逐个拧紧。不用加力杆,以免使螺钉受力过大而损伤。

2. 车刀的装夹方法

(1)如图1所示,工件需要车外圆、车端面、倒角,如果只用一把车刀需要转动刀架。

若把车刀前面磨成如图2所示,在不转动刀架的情况下就可以完成车外圆、车端面、倒角工作。

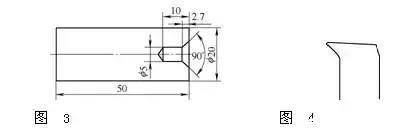

(2)如图3所示,工件需钻孔、孔口倒角。

一般情况下需要麻花钻、外圆车刀、孔口倒角用车刀、450偏刀(或将外圆车刀偏转车端面

若将车刀前面磨成如图4,车端面时,从工件外圆车至工件中心,在工件中心处纵向移动2.7mm,然后中滑板退刀进行孔口倒角至要求,从而减少刀具装夹,减少工作程序,提高效率。

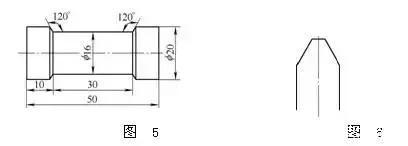

(3)如图5所示,轴上切槽、槽的两端倒角。

一般情况下需要切槽刀,并且需要偏转刀架倒角,而左端的倒角很容易碰到卡盘,极不安全。若将切槽刀左右刃分别刃磨来符合倒角要求(如图6的车刀前面图),不需要偏转刀架即可完成切槽、倒角的工作

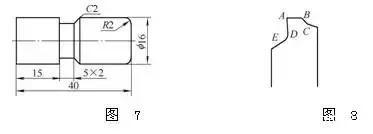

(4)如图7所示,工件需要车外圆、车端面、切槽、倒角、倒圆。

将车刀前面刃磨成如图8所示,不转动刀架的情况下一次完成所有操作。AD刃车外圆,AB刃起修光作用。AB刃切端面接近中心时DE刃倒圆。AB刃切槽时,BC刃倒角。

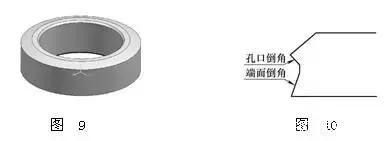

(5)如图9所示,对管材孔口倒角和端面倒角。

可将车刀前面刃磨成如图10所示。车刀装在刀架上,调节固定好中滑板位置。通过小滑板调节轴向倒角的大小。可以只动小滑板完成孔口倒角和端面倒角。

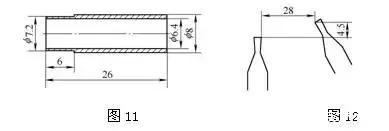

(6)如图11所示的导管。

按照如图12所示下料。备料时两切槽刀装夹于刀架上。右端切槽刀用于切端面、定位。左端切槽刀用于切断。两刀刃切削间距28mm,从而保证中滑板进刀一次完成下料工作。

3.刃磨注意事项

批量生产时机夹车刀不一定满足车削要求,一般要根据图样要求自己刃磨车刀,刃磨时应注意以下几方面:

(1)砂轮的选择:氧化铝砂轮(白色)适用于刃磨高速钢车刀和硬质合金车刀的刀杆部分。(绿色)碳化硅砂轮适用于刃磨硬质合金车刀刀头。粗磨时选择较粗的磨粒可以提高生产率。精磨时选择较细的磨粒可以减小表面粗糙度。

(2)砂轮的修整:刃磨前用砂轮刀、砂条或金刚笔对砂轮表面进行修整,在修整时稍加压力并来回移动。

(3)车刀高低必须控制在砂轮水平中心。刀尖上翘约3°~8°,车刀接触砂轮应作左右方向水平移动。当车刀离开砂轮时,刀尖需向上抬起,以防磨好的刀刃被砂轮碰伤。磨主后面时,刀杆尾部向左偏过一个主偏角的角度,磨副后角时,刀杆尾部向右偏过一个副偏角的角度。修磨刀尖圆弧时,通常以左手握车刀前端为支点,用右手转动车刀尾部。

(4)刃磨车刀时,双手握车刀,轻靠砂轮旋转表面,并作水平方向的左右缓慢移动,以免砂轮表面出现凹坑,直至刃磨角度完成。

(5)刃磨硬质合金车刀时,不可把刀头部分放入水中冷却,以防刀片突然冷却而碎裂。 刃磨高速钢车刀必须随时沾水冷却,以防退火。

(6)粗磨:磨主后面,同时磨出主偏角及主后角;磨副后面, 同时磨出副偏角及副后角;磨前面,同时磨出前角及刃倾角。

(7)精磨:修磨前面、修磨主后面和副后面、修磨刀尖圆弧。

(8)研磨:经过刃磨的车刀,其切削刃有时不够平滑,这时用油石加少量机油对切削刃进行研磨,可以提高刀具耐用度和工件表面的加工质量。研磨时将油石与刀面贴平,然后将油石沿刀面上下或左右移动。研磨时要求动作平稳,用力均匀,不能破坏刃磨好的刃口。

|

发表于 2019-2-28 20:31:03

|

发表于 2019-2-28 20:31:03

|

发表于 2020-1-11 10:53:43

|

发表于 2020-1-11 10:53:43

|

发表于 2021-12-1 13:16:44

|

发表于 2021-12-1 13:16:44

|

发表于 2021-12-3 11:10:10

|

发表于 2021-12-3 11:10:10

|